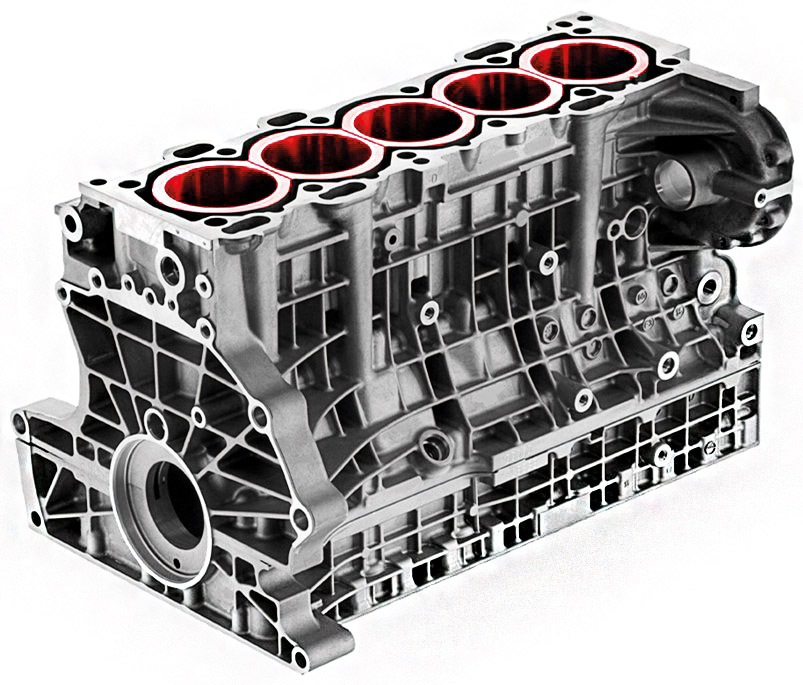

За последние годы произошли большие изменения в области технологий двигателей. Современные агрегаты стали более мощными при том, что их размер и вес уменьшились. Чтобы этого достичь, головка блока цилиндров и картер коленчатого вала подверглись существенным структурным изменениям. Для производства компонентов в качестве сырья стали использоваться новые материалы. На смену традиционному серому чугуну пришли специальные алюминиевые сплавы.

За последние годы произошли большие изменения в области технологий двигателей. Современные агрегаты стали более мощными при том, что их размер и вес уменьшились. Чтобы этого достичь, головка блока цилиндров и картер коленчатого вала подверглись существенным структурным изменениям. Для производства компонентов в качестве сырья стали использоваться новые материалы. На смену традиционному серому чугуну пришли специальные алюминиевые сплавы.

Функцию уплотнения между головкой блока и картером коленчатого вала по-прежнему выполняет прокладка под головку блока цилиндров. Казалось бы, что тут сложного — обеспечить надежное уплотнение против охлаждающей жидкости и моторного масла, а также свежих и отработавших газов. Но это не так просто, как кажется, учитывая условия в современных двигателях внутреннего сгорания. Ведь необходимо учесть переменчивое влияние таких параметров как температура, давление и динамика. Еще более важно воздействие динамических колебаний в уплотнительном зазоре. Усилием прижатия болтов головка блока цилиндров крепится к картеру коленчатого вала. На первый взгляд кажется, что это статичное соединение, исходя их веса, прочности и жесткости компонентов. Но это не так, поскольку давление сгорания непосредственно после воспламенения сжатой воздушно-топливной смеси не только обеспечивает рабочий ход поршня, но и способствует приподниманию головки блока цилиндров. Несмотря на то, что это движение минимально (2–10 мкм), его достаточно, чтобы существенно повлиять на функцию уплотнения. Это относится ко всем двигателям внутреннего сгорания, как старых, так и современных конструкций.

Для лучшего понимания важно знать, что современные двигатели обладают не только малым весом, но и оптимальным термическим балансом. Причиной тому служит то, что инженеры стремятся по возможности сократить фазу прогрева двигателя. В идеале поршни и цилиндры во время фазы прогрева должны расширяться максимально равномерно. В этом случае допуски между этими элементами могут быть минимальными, что существенно влияет на выброс вредных веществ и эффективность работы двигателя. Чтобы соответствовать этим требованиям, современные двигатели изготовляются из алюминиевых сплавов. Благодаря особым технологиям производства корпусов, становится возможным использовать меньше материала и, следовательно, снизить вес компонентов. Это не так очевидно для многих компонентов, включая современные головки блока цилиндров. Чтобы воочию увидеть сложную конструкцию ГБЦ, следует разрезать ее на части.

Гильза цилиндра и конструкция открытой плиты

Преимущества этой технологии, а также таких компонентов, как современный картер коленчатого вала, заметны с первого взгляда. Если раньше охлаждающая жидкость подавалась через трубки, расположенные вокруг цилиндров, сейчас гильзы цилиндров оснащены водяной рубашкой охлаждения. Гильзы цилиндров являются неотъемлемой частью картера коленчатого вала. Двигатели такой конструкции называют «двигателем с открытой плитой». Они представляют собой новейшую технологию двигателей внутреннего сгорания. Однако существует множество исключений из правил.

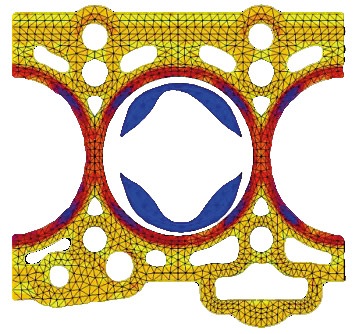

Современные двигатели облегченной конструкции имеют сложную структуру, включающую алюминиевые компоненты и динамичную систему уплотнения. Следовательно, колебания в области уплотнительного зазора в них гораздо сильнее, чем в предыдущих поколениях двигателей.

С другой стороны, усилие сжатия со стороны болтов головки блока цилиндров на уплотнение в соответствии с законами физики стремится распределиться равномерно, чему препятствует открытая поверхность двигателя. В результате цилиндры подвергаются воздействию сил неравномерно, что вызывает деформацию в пределах тысячных долей миллиметра. Еще одним требованием к современному поколению прокладок под головку блока цилиндров является гарантия надежности при минимальном усилии прижатия болтов. Это обеспечивает минимальный перекос цилиндров.

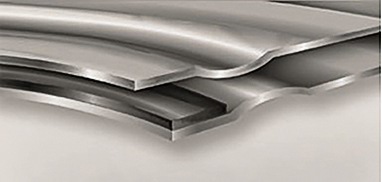

По этой причине в начале 90-х технологии уплотнения подверглись серьезному переосмыслению. Традиционные прокладки, представляющие собой комбинацию сплава на основе железа и мягкого материала, как статичное решение не подходили для высокодинамичного уплотнительного зазора. Результатом был постоянный подъем и удары во время каждого хода цилиндра. Это вызывало «присадку», в результате чего прокладка теряла толщину в сжатом состоянии. В ходе эксплуатации автомобиля изначально высокое усилие уплотнения между компонентом и прокладкой под головку блока цилиндров снижалось настолько, что приводило к утечкам. Поэтому возникла необходимость в новом поколении прокладок под головку блока цилиндров, которые бы удовлетворяли потребности новых высокодинамичных двигателей. На смену традиционным прокладкам из металла и мягкого материала пришли многослойные прокладки ГБЦ на основе высоколегированной пружинной стали, которые полностью соответствовали этим требованиям. Так появилась технология многослойной прокладки — MLS.

Гофр, стопоры и несущие слои

Прокладка MLS не впрессовывается в ровную поверхность. Функция уплотнения достигается при помощи линейной компрессии: «гофр» встроен в соответствующий функциональный слой с предварительным натягом, при этом имеется точно выверенный нижний слой. Гофр остается гибким за счет предварительного натяга и может двигаться в зависимости от движения компонентов двигателя, в частности головки блока цилиндров. Гофр обладает свойствами пружины, условно говоря, и может смещаться и возвращаться на место.

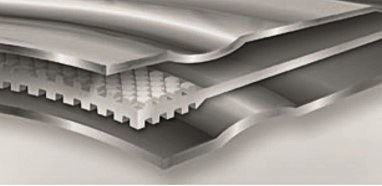

Чтобы предотвратить повреждение гофра на пробегах до 250 000 км, в соответствии с современными требованиями, используются различные стопоры. Они могут быть приваренными или тиснеными. Сейчас даже имеется возможность интегрировать складчатые сегменты стопоров в функциональный слой. Стопоры защищают чувствительный, гибкий гофр от повреждения в форме пробоя, тем самым увеличивая его долговечность.

Таким образом, конструкция каждой многослойной стальной прокладки под головку блока цилиндров полностью адаптируется под потребности любого двигателя. Количество слоев сочетается с различными видами гофра и различными стопорами.

Два примера таких комбинаций:

Коментарі