Сучасні технології дозволяють будь-якому користувачу отримати доступ до інформації про те, як влаштовані і функціонують системи автомобіля.

Різноманітні автомобільні форуми, сайти та блоги дають відповідь на будь-яке технічне запитання. Але чи завжди ця інформація базується на технічних знаннях чи це всього лише популяризація існуючих «легенд»? Виробники автомобільних компонентів досить часто стикаються з ситуацією, коли сучасні розробки не одразу сприймаються споживачами і необхідно прикласти чимало зусиль для того, щоб розвіяти подібні омани.

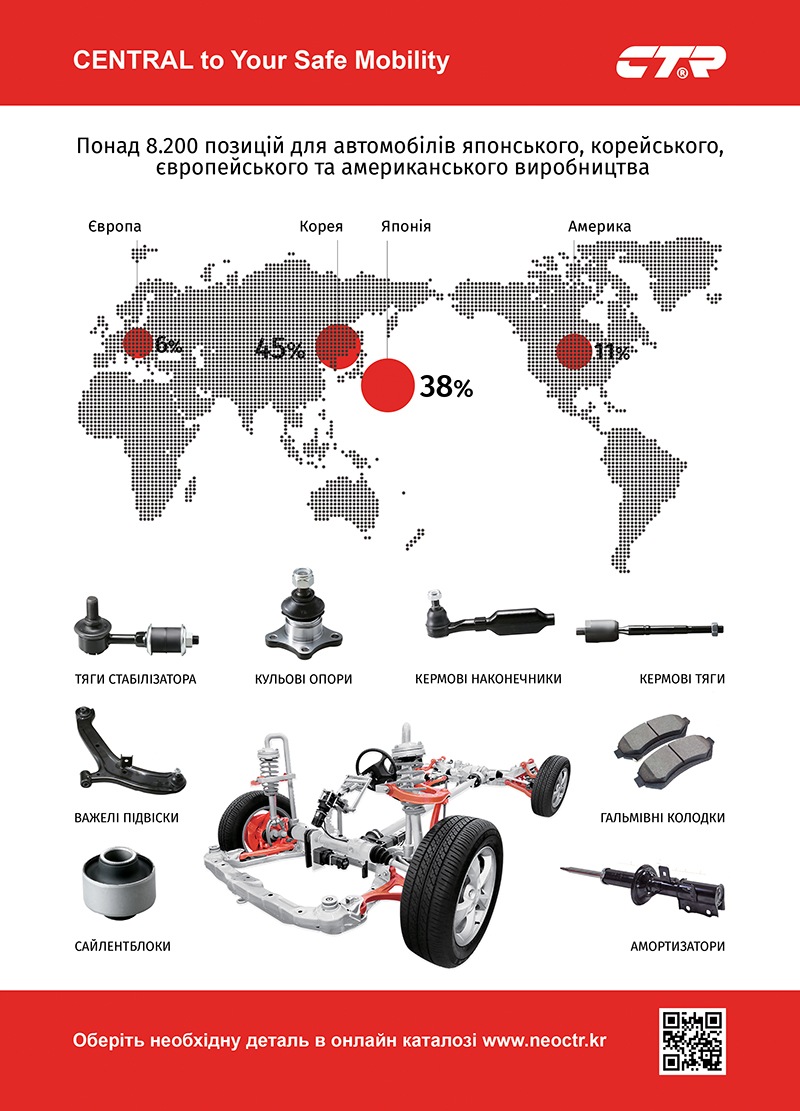

Виробники компонентів та вузлів постійно працюють над вдосконаленням конструкції своїх деталей. Наприклад, Central Corporation – виробник деталей підвіски та кермового управління під брендом CTR – використовує високоміцні та полегшені матеріали, що дозволяє відповідати всім тенденціям в автомобілебудуванні.

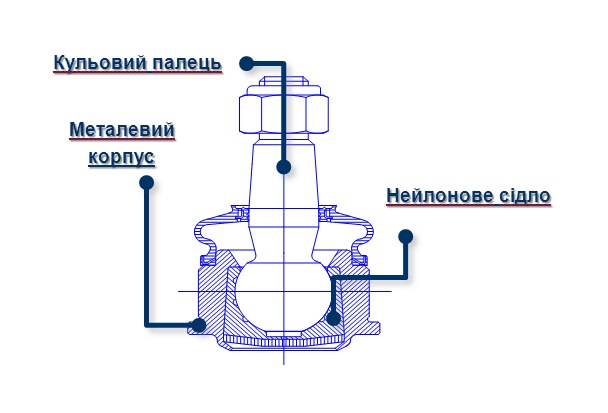

У конструкції кульових з’єднань, чи то кульової опори чи стійки стабілізатору, CTR використовує вкладиші з інженерного пластику. Це дозволяє полегшити вагу конструкції та зменшити знос деталі від тертя. При отриманні такої деталі у руки, покупець може помітити легкий хід кульового пальця навіть при найменшому зусиллі та може прийняти це за дефект. Але насправді цьому є історичне пояснення.

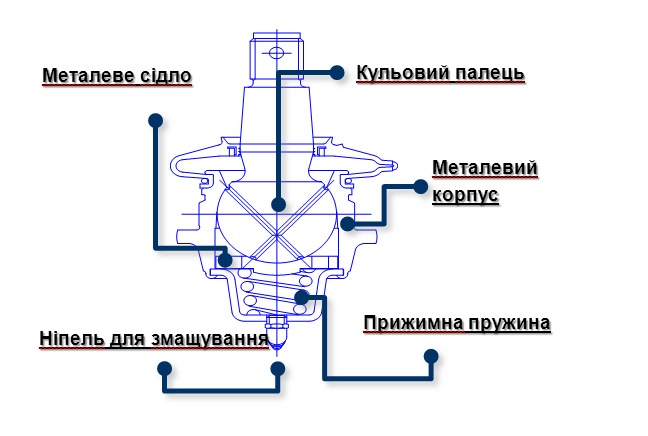

Перші кульові опори мали повністю металеву конструкцію і як наслідок підвищене тертя між корпусом та кульовим пальцем, яке намагалися мінімізувати за рахунок великої кількості мастила. В процесі експлуатації мастило втрачало свої якості і його необхідно було періодично поповнювати через встановлений у корпусі ніпель для змащування. Така конструкція несла в собі небезпеку, тому що в процесі запресовування мастила в корпус шарніру могли потрапити абразивні частки бруду. Крім того, продукти зношування металевих деталей, що терлись між собою, при перемішуванні з мастилом перетворювались у рідку абразивну масу, яка призводила до швидшого зносу шарніру та ризику виривання кульового пальця з корпусу.

Другим недоліком подібної конструкції було використання прижимної пружини або проставки з пружного матеріалу, які забезпечували прижим кульового пальця до корпусу для мінімізації зазору, що виникав внаслідок зносу деталей від тертя. При довготривалій експлуатації підпір слабшав через старіння матеріалу і збільшення зазору призводило не тільки до появи стуків, а й до руйнування деталі внаслідок збільшення ударних навантажень.

Використання інженерного пластику дозволило вирішити деякі питання:

- полегшений матеріал зменшив непідресорені маси у підвісці автомобіля.

- більш високі, у порівнянні з металом, антифрикційні властивості дозволяють працювати шарніру з мінімальним об’ємом мастила, відповідно відпадає необхідність регулярного додавання.

- інженерний пластик дозволяє мінімізувати зазор між кульовим пальцем і пластиковим вкладишем, що з одного боку мінімізує люфти у шарнірах, а з іншого – не допускає попадання вологи та бруду між поверхнями, які труться між собою, що зменшує ризик виникнення корозії.

- висока зносостійкість матеріалу не допускає шарнір від збільшення люфтів у процесі експлуатації.

Може виникнути питання, наскільки надійно працює подібна конструкція в умовах високих навантажень у підвісці автомобіля? Насправді конструкція підвісок більшості автомобілів спроектована таким чином, що кульова опора не несе високих навантажень, а працює переважно як вісь для повороту коліс автомобіля. Тому мінімізація сил тертя всередині шарніру є пріоритетним завданням розробників. Крім того, велике зусилля, яке необхідне для провертання кульового пальця, збільшує навантаження на кермовий механізм та інші деталі підвіски, що негативно впливає на їх працездатність. Тому легкий хід кульового пальця завдяки точній обробці та сучасним матеріалам – це запорука надійної роботи всієї системи підвіски та кермового управління.

Уникнути невірних суджень можна, якщо скористатись інформацією від виробників компонентів, щоб бути «у тренді» та не відставати від сучасних технологій.

Коментарі