Розмовляємо з директором з продажу в Європі компанії GSP AUTOMOTIVE GROUP, Романом Гаравим, про якість в контексті вибору найкращих компонентів для ремонту підвіски. Завжди актуальна для наших автомобілістів тема, враховуючи стан вітчизняних автошляхів.

Розмовляємо з директором з продажу в Європі компанії GSP AUTOMOTIVE GROUP, Романом Гаравим, про якість в контексті вибору найкращих компонентів для ремонту підвіски. Завжди актуальна для наших автомобілістів тема, враховуючи стан вітчизняних автошляхів.

Директор з продажу в Європі компанії GSP AUTOMOTIVE GROUP

Компанія запросила мене на роботу в 2016 році, коли виникла необхідність упорядкувати і структурувати робочі процеси на ринках СНД. За два роки у нас вийшло вибудувати зрозумілі процеси і зробити нашу роботу з клієнтами зручною і прозорою. З 2019-го року керівництво в Китаї довірило мені задачу переносу цього успішного для компанії досвіду на всі інші ринки Європи. До знайомства з GSP я керував продажами та стратегією розвитку ринків регіону Східної Європи в компанії GKN в сегменті ОЕМ, важкої і легкої промисловості, сільськогосподарської та будівельної техніки та деякими іншими спеціалізованими напрямками.

Якби Вам треба було вибрати запчастини підвіски як користувачу - на що б Ви звернули увагу в першу чергу?

З точки зору кінцевого споживача запчастини - скільки людей, стільки й думок, і кожен має право на власну, особистий досвід ніхто не відміняв. Я ж наведу основні критерії, які є принциповими при виборі постачальника. Не секрет, що в преміум сегменті підвіски домінують компанії, які протягом багатьох років професійно поставляють деталі на конвеєрне виробництво відомим автовиробникам. Такі запчастини підвіски можна встановлювати сміливо, єдиний мінус в наших реаліях - ціна питання. Далі існує величезний сегмент компаній пакувальників. Ціна може бути на 20-40% нижче преміального, але всередині вас з великою ймовірністю очікує сюрприз. Сюрприз може бути в обидва боки - деталь може бути дуже якісна в разі, якщо компанія пакувальник отримує свій асортимент у відомого та якісного виробника. Або неякісна, якщо постачальник невідомий, без сертифікатів, без попередніх випробувань в лабораторії і тестів в реальних умовах на дорозі. Точно дізнатися, що вам продали в коробці під відомим для вас брендом середнього цінового сегмента досить складно, тому що в сертифікатах не завжди вказується реальний виробник товару. Далі присутній бюджетний сегмент, що рясніє великою кількістю доступних брендів нібито зроблених в Німеччині, Японії або Кореї. На даний момент незалежний ринок деталей підвіски і рульового управління (неоригінал) в Європі в основному обслуговується заводами Євросоюзу (Італія, Іспанія, Бельгія), Туреччини та частково деякими заводами з Кореї. Частка постачальників з Китаю поки що не дуже велика, але вона зростає з кожним роком. Ми прийняли рішення в кінці 2017-го року інвестувати в нові виробничі потужності в Китаї і стали виробником деталей підвіски, та поступово нарощуємо нашу присутність в Європі в цьому ринковому сегменті. Підсумую: звертайте увагу на те, хто реально є виробником деталей підвіски - не соромтеся і поставте це питання продавцеві важіля, стабілізатора або кульової опори. Добросовісний продавець дасть вам реальну інформацію, яку ви в пору інтернету і розумних пошукових систем зможете перевірити. Наявність сертифікатів якості - обов'язковий фактор. Так само варто відзначити абсолютно прийнятну особливість багатьох недобросовісних виробників - точені пальці кульової опори. Вони повинні бути штамповані. Після придбання нами заводу з виробництва підвіски ми насамперед викинули старе обладнання і придбали цілий парк верстатів для штампування саме цієї деталі. Все інше - технічні особливості, продиктовані конкретним випадком застосування в автомобілі, або маркетинговий хід тієї чи іншої компанії з просування свого бренду на ринку.

Основні сертифікати виробництва - про що вони говорять?

Різні сертифікати якості підтверджують ті чи інші компетенції, яких досяг виробник. Найголовніший сертифікат для виробника запасних частин це IATF 16949, який в 2016 році замінив собою застарілий TS16949. Цей стандарт описує вимоги до систем управління якістю підприємств, що займаються проектуванням, розробкою, виробництвом, установкою і обслуговуванням продукції автомобільної промисловості.

Компанія GSP отримала перший сертифікат якості більше 20 років тому. Що змінилося за цей час в підході до виробництва та якості продукції?

GSP почала отримувати галузеві сертифікати на ранній стадії розвитку виробництва близько 25 років тому і завдяки цьому факту компанія постійно вдосконалює свої виробничі процеси, щоб легко проходити повторну сертифікацію і відповідати (а часом випереджати) вимоги сучасного ринку. За останню декаду ми впровадили у себе принцип бережливого виробництва заснований на системі, яку розробила свого часу компанія Toyota (вона називається TPS ). Цей підхід дозволяє використовувати всі можливі ресурси компанії найбільш ефективно з максимальним позитивним результатом для наших клієнтів. Крім цього у нас впроваджена процедура контролю виробничих процесів GP 12, запозичена зі світу виробників автомобілів. Так само ми регулярно проходимо сертифікацію EAC в країнах митного союзу таH-Mark R-Mark в Угорщині і Румунії, відповідно. Зрозуміло, що у нас є сертифікат IATF 16949. Одним з напрямків роботи в нашій компанії є сегмент ринку виробників автомобілів і їх сервісні підрозділи - а саме продукція, яку виробники автомобілів пакують в свою оригінальну упаковку. У 2019 ми успішно пройшли три аудити великих гравців ринку і отримали дозвіл і можливість поставляти їм нашу продукцію - це досягнення, яким можна пишатися, особливо будучи китайським виробником. Для того, щоб бути допущеними до цього сегменту ринку ми інвестували в кілька нових автоматичних виробничих ліній, що позитивно вплинуло на якість кінцевої продукції.

У 2012 році побудована з нуля нова фабрика - на які товари направлено виробництво? Які технології впроваджені?

Новий виробничий майданчик знаходиться в місті Нанджинг. На цьому заводі повністю локалізовано виробництво приводних валів, внутрішніх і зовнішніх ШРКШ, пильовика ШРКШ та ступиць коліс. З самого початку ми зосередились на автоматизації процесів, тому що це дозволяє досягати максимального ефекту економії в масштабі та одночасно покращувати якість кінцевої продукції. Уявіть собі чотири професійні футбольні стадіони - це приблизно і є розмір території виробничого майданчика GSP в Нанджінг. Сучасні верстати з ЧПУ, цех збірки ступить позбавлений пилюки, закрита окрема лабораторія з аналізу якості та зберігання архівних даних, цех гартування сталі та інші операції необхідні для виробництва є нашим основним фондом з точки зору процесів пов'язаних з машинами. Другою половиною, з моєї точки зору головною, є наші робітники, які постійно вдосконалюють свої навички відвідуючи курси підвищення кваліфікації. Без якісного, відповідального і задоволеного життям персоналу нічого не вийде, навіть якщо у вас задіяні найдорожчі і сучасні засоби виробництва. Кадри вирішують все. Наші робітники отримують зарплату, яка вище середнього ринку, що для Китаю рідкість. Однак це дозволяє знизити плинність кадрів до мінімуму. На ДСП люди трудяться по кілька десятків років, деякі працюють сім'ями, це дозволяє зберігати ноу-хау всередині компанії і в кінцевому підсумку переводити задоволеність наших робітників у задоволеність наших клієнтів.

Система контролю якості на новому заводі - як вона працює?

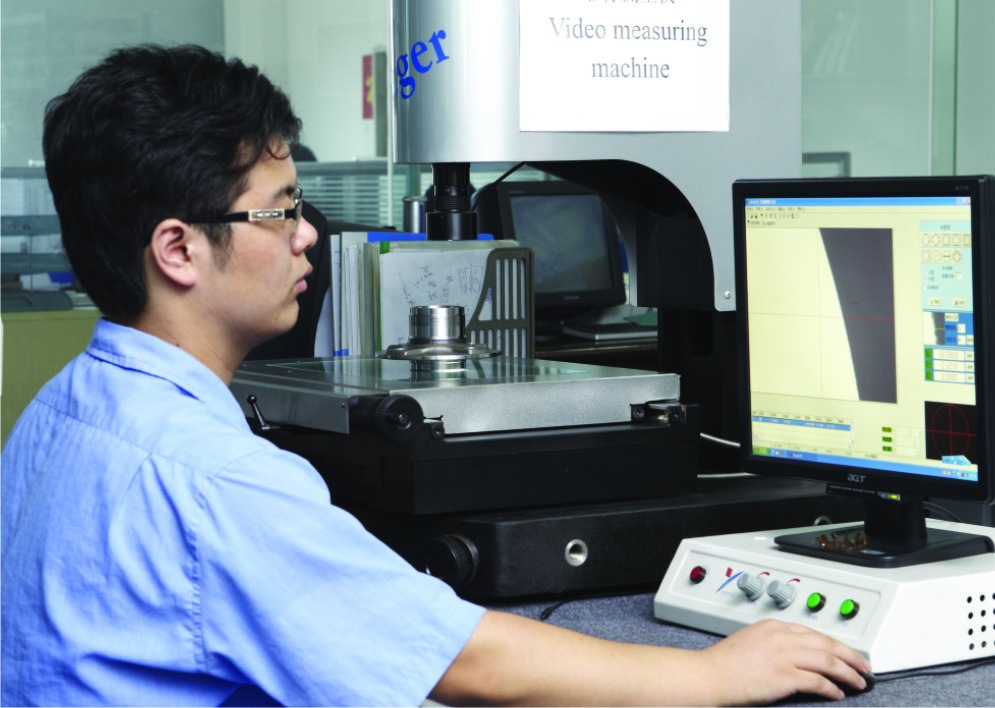

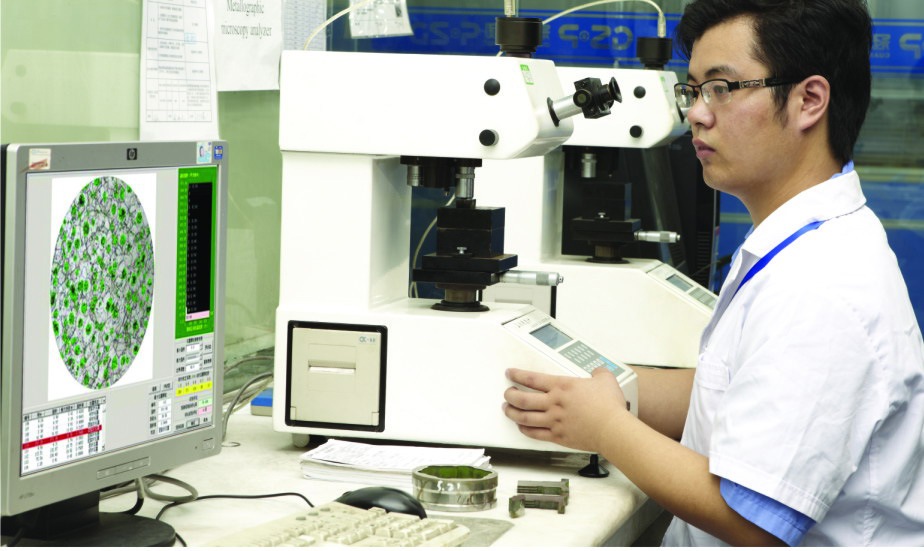

Лейтмотивом співробітників GSP є вираз "Якість продукції GSP - запорука нашого щасливого життя". Це не просто слова. Реалізація контролю якості на всіх заводах, що входять в холдинг GSP здійснюється на кожному етапі виробництва. Перший рівень контролю - вхідний контроль сировини та заготовок. Результати вибіркової перевірка деталей з кожного лота поставки фіксується і дані відправляються в архів на зберігання як мінімум 3 роки, для того щоб мати можливість відстежити конкретну партію в ретроспективі. Наступний етап - механічна обробка. На кожній лінії є окрема ділянка з докладною інструкцією, описом, фотографіями та еталонним зразком деталі, яка проводиться в даний момент. Після обробки заготовки працівник здійснює візуальний контроль кожної деталі і при виникненні найменшої підозри на проблему звіряє деталь з еталоном. У рідкісних випадках підтвердження проблеми (без цього ніяк), деталь відкладається в спеціальний контейнер червоного кольору і в кінці зміни утилізується. Цей етап дуже важливий але багато китайських виробників ставляться до нього чисто формально, показавши вам червоні або жовті контейнери для відводу очей. Вдумливий і уважний відвідувач будь-якого заводу в Китаї відразу звертає увагу чи є в цих контейнерах деталі. Якщо вони є і начальник зміни або робочий верстата може пояснити чому він забракував деталь - все в порядку; якщо контейнери порожні - вам дурять голову і система присутня для відводу очей. Виробництва без відбраковки не буває від слова зовсім, тому важливо його відсівати. Далі відбувається процес монтажу, на якому так само вибірково або на всі сто відсотків партії (це залежить від конкретної деталі) проводиться контроль функціональності (як на фото) перевірка плавного обертання внутрішньої обойми підшипника в корпусі за допомогою спеціального пристосування відображає зусилля на зрушення. Після фінального монтажу з готової партії товару вилучається кілька зразків для проведення аналізів в лабораторії - металографія, замір геометричних параметрів та інші тести, які прописані в специфікації, що є невід'ємною частиною сертифіката ITAF 16949. Зразки так само відправляються в архів. На фото ви можете побачити кілька прикладів стандартних тестів, які ми постійно проводимо під час виробництва. Крім цього у нас є окрема лабораторія для проведення тестів деталей підвіски, резино металевих виробів та ступиць. У 2020 році на прилеглій території заводу ми почнемо будівництво нового дослідницького центру, який в майбутньому буде мати статус національного центру досліджень і розробок. У нього ми інвестуємо близько 5 мільйонів доларів, що дозволить нам закупити і використовувати найсучасніше обладнання, доступне на даний момент.

З яким відомим виробником запчастин можна порівняти вашу продукцію за стандартами якості? Яку оцінку дають вашій продукції дистриб'ютори?

Дуже хороше запитання з великою шпилькою. Я відповім на нього прямо, але без згадки назв конкретних компаній.

GSP обслуговує близько 250-ти клієнтів в Європі, з них приблизно 40% є дистриб'юторами нашого бренду GSP. Інші клієнти є компаніями пакувальниками, які отримують свою продукцію з різних заводів по всьому світу і в тому числі з Китаю. Висновки можете зробити самі. Я впевнений, що кожен механік в Україні, без винятку, вже мав справу з нашою продукцією, але не знав про це. Це ні добре, ні погано — лише факт.

Відносно порівняння з ОЕМ мене завжди дивують компанії, які говорять, що вони краще, ніж ОЕМ або такі ж, як ОЕМ. Якщо ти, як виробник не має відношення до постачань на конвеєр і хочеш робити так само, як оригінал - не проблема. Тільки треба мати на увазі, що вартість виробництва буде відповідати оригіналу і в підсумку кінцева ціна буде достатньо високою. В цілому є негласне розуміння, що рівень якості виробників для ринку запчастин відповідає 60-70% від рівня ОЕМ. Очікування ідентичності характеристик деталі за половину ціни оригіналу помилково. Ви не купите Porsche за ціною Жигулів. Будьте реалістами і тверезо оцінюйте ситуацію.

Товарообіг з нашими дистриб'юторами росте з року в рік і цей факт дає уявлення про оцінку якості нашого товару ринком.

Ви даєте гарантію 2 роки - чи часто виникають гарантійні випадки? Зазначено це на упаковці?

Питання гарантії є юридичною і правовою вимогою. Кожна країна має закон про захист прав споживача, в якому, як правило, прописаний термін гарантії на різні групи товарів. GSP експортує продукцію в 120 країн світу, з яких країни Євросоюзу є найбільш зарегульованими з точки зору законодавства. Якщо ви хочете торгувати в Європі, ви зобов'язані надати гарантію терміном 24 місяці. Ці реалії і обумовлюють нашу позицію щодо цього питання. Ми даємо гарантію на всі товари терміном 2 роки і без обмеження пробігу. Наші дистриб'ютори можуть пропонувати інші умови - терміни можуть бути більше або менше, можуть бути обмеження по пробігу і інші додаткові чинники, що, в свою чергу, обумовлено законом і особливостями ринку, на якому працює дистриб'ютор .

З 2008 року GSP є офіційним постачальником TecDoc - яка кількість позицій і груп продукції можна знайти в каталозі?

У нашому каталозі сумарно за всіма товарними групами на даний момент присутні більше сорока тисяч позицій. Представлені наступні товарні групи - привід, зовнішній ШПКШ , внутрішній ШРКШ, пильовик ШРКШ і рульової рейки, вся підвіска і деталі рульового управління, підшипники і ступиці коліс, такі резінометалеві деталі як подушки двигуна, сайлентблоки, опори амортизатора і захисні комплекти амортизатора, відбійники та пильники. В середньому ми мінімум 6 разів на рік розширюємо асортимент за всіма товарними групами і періодично інформуємо про це всіх дистриб'юторів відразу після поновлення даних в ТекДок. Можливість розробки нових артикулів - від 30 до 50 унікальних номерів в місяць на кожну товарну групу, це дозволяє нам своєчасно виводити на ринок запчастини і оперативно задовольняти попит. В цілому широта і глибина нашого асортименту унікальна, що є одним з наших головних конкурентних переваг в порівнянні з іншими учасниками ринку. З 2019 роки ми інвестували близько 200 тисяч євро в унікальну розробку на базі ТекДок , яка автоматизує аналіз даних з ОЕМ каталогів і дозволяє визначати цікаві позиції, які будуть затребувані в майбутньому, що в свою чергу дає нам напрямки для розширення асортименту за всіма товарними групами.

Присутність постачальника в каталозі TecDoc великою мірою є підтвердженням серйозних намірів компанії в підході до якості та роботі з асортиментом. Підготовка та отримання затвердження від компанії TecAlliance вимагає багато ресурсів. Але завдяки цьому покупці можуть легко та з високою точністю знайти необхібні запчастини серед понад 40 тисяч позицій в усьому асортименті товарів компанії GSP.

Коментарі