В історії автомобільної промисловості шасі та кузови транспортних засобів зазнавали радикальних технічних модифікацій. При чому як в розрізі матеріалів, так і в розрізі конструкції несучих елементів. У цій статті ми представляємо нарис з історії автомобільного шасі, а також оцінку застосовуваних сьогодні рішень.

Шасі та платформа автомобіля

З інженерної точки зору існує два способи побудови шасі та два способи з’єднання його з кузовом. Основна відмінність полягає в тому, де розташовані опорні елементи.

Рама шасі - це несуча конструкція, завдання якої об'єднати кузов, шасі та систему приводу в одне ціле. При цьому вона повинна забезпечувати належну жорсткість і захист від навантажень, що виникають під час руху. Також дуже важливо, що всі ці функції шасі виконує окремо від кузова.

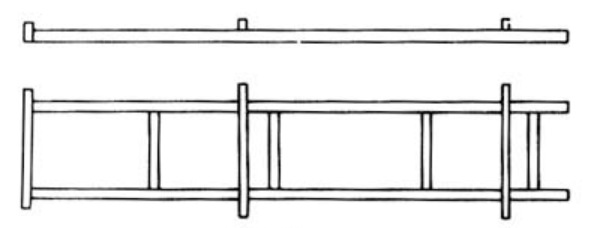

Протягом багатьох років найпоширенішим типом конструкції каркаса була так звана рама у вигляді драбини, що складається з двох поздовжніх балок і перекладин. Сьогодні шасі виготовляють різноманітної форми, хоча багато з них так само походить з цієї примітивної конструкції.

Колись давно балки виготовляли з деревини, армованої сталевими пластинами, пізніше почали застосовувати катані балки (C-подібні, одно- і двотаврові). Зараз їх найчастіше виготовляють зі сталевого листа, тому що це дозволяє вільно формувати перетин елемента по довжині.

Поперечний переріз поздовжніх балок зазвичай має П-подібну форму, але зустрічаються також балки із замкнутим прямокутним перерізом. Поперечини також можуть мати форму літер «Т» або «Г». Порожнисті балки забезпечують набагато більшу жорсткість на кручення, але мають той недолік, що вони складніші у виробництві та збірці.

Однак це ще не кінець – подивімося на інші варіанти рам.

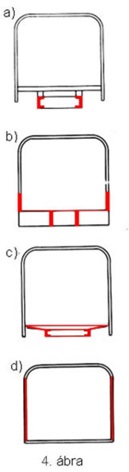

Основна перевага так званої лонжеронної конструкції (мал. а) полягає в тому, що конструктор має відносно велику свободу в проєктуванні кузова. Кузов кріпиться до шасі лише в кількох точках, є відносно гнучким і його можна легко від’єднати. Основними обмеженнями є розмір і вага, але в цілому можна спроєктувати майже будь-яку конструкцію. Цю ж модель шасі також можна використовувати в автобусах і вантажівках, модифікуючи та вдосконалюючи при необхідності. Одним словом, це шасі класичного дизайну.

Ще один вид – це так званий інтегрований каркас. У цьому випадку кузов стаціонарно кріпиться (болтами або зварюється) до рами (мал. b). Тоді рама автомобіля може бути трохи легшою, оскільки конструкція кузова бере на себе частину навантаження. Цей тип конструкції в основному використовується в автобусах і легкових автомобілях. На відміну від лонжеронної конструкції, інтегрована структура не дає повної свободи в конструкції рами або кузова. Неможливо підігнати будь-який кузов до будь-якого шасі, але можна зменшити опір повітря під час руху, оскільки кузов не вимагає окремого підлогового каркаса. Недоліком є те, що простір під підлогою в автобусах не може використовуватися оптимально.

Конструкція несучої рами (мал. с) (також називається підлоговою або несучою основою) більше не має класичної форми, хоча вона все ще відіграє ключову роль у передачі навантаження. Особливо часто використовується в легкових автомобілях з відкидним дахом або авто без тяжкого кузова (наприклад, у відкритих спортивних автомобілях). Перевага такої конструкції полягає в тому, що простір між рівнем підлоги та нижнім краєм кузову досить великий, особливо в автобусах, і тому легкі несучі елементи можна використовувати для створення конструкції високої жорсткості. З точки зору безпеки це вигідніше класичних рішень.

Самонесучий кузов (мал. d ) є результатом роботи по створенню полегшеної конструкції, в якій всі секції повинні передавати навантаження рівномірно, в максимальному ступені. Це означає, що якщо, наприклад, панель потрібна для захисту від зовнішніх факторів (дощ, вітер, холод і т.д.), то вона повинна додати корпусу жорсткість і міцність. Ця конструкція доступна в тонкостінних, пластинчастих і оболонкових варіантах.

В автомобільній промисловості спостерігається чітке тяжіння до самонесучих кузовів, але це не означає, що більше немає легкових автомобілів із більш традиційною конструкцією рами. Деякі позашляховики та більші пікапи все ще виготовляються з рамою. Самонесучі кузови базуються на платформах, які є частиною корпусу, але виробники намагаються створити кілька різних корпусів на одній платформі. Це, звичайно, продиктовано міркуваннями щодо зниження витрат.

Використання матеріалів

Оскільки легкові автомобілі стають дедалі легшими внаслідок дедалі суворіших норм щодо викидів, вони також повинні забезпечувати кращий захист від потенційних аварій на дорогах.

Тому було зроблено спробу вийти з цієї проблеми за допомогою відповідних матеріалів. Поширеною проблемою в автомобільній промисловості є пошук найлегших і найміцніших матеріалів. Алюміній і його сплави широко використовуються в сучасних автомобілях - іноді з них виготовляють все шасі, хоча їх міцність порівняно зі сталлю незрівнянно нижча. Ці матеріали необхідно комбінувати, що вимагає використання спеціальних технологій, таких як клепка, склеювання, зварювання.

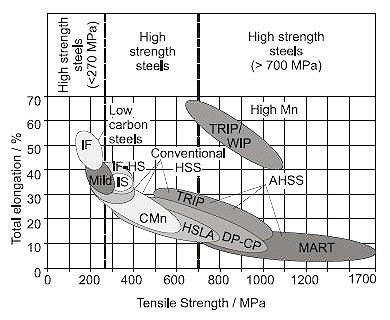

У галузі матеріалознавства було зроблено багато проривів, але зосередимося на тому, що стосується сталі. До останніх років вважалося, що, незалежно від типу сталі, вона не може бути одночасно гнучкою і високоміцною. Коли намагалися виготовляти високоміцні сталі, вони завжди були жорсткими та крихкими, а більш гнучкі сорти ніколи не відрізнялися хорошими характеристиками міцності.

Однак нещодавно було знайдено рішення, яке забезпечує високі показники як міцності, так і пластичності. Це сталі типу DP (Dual Phase – двофазна сталь), TRIP (Transformation-Induced Plasticity – метастабільна високоміцна аустенітна сталь із високою пластичністю) і TWIP (Twinning-Induced Plasticity – пластичність сталі досягається шляхом дуплікування).

Найцікавішою є сталь TWIP, один із ключових матеріалів сучасності та найближчого майбутнього. Сталі TWIP мають міцну аустенітну структуру завдяки високому вмісту марганцевого сплаву (17-24%). Вони здатні до високого ступеня деформації, частково через аустенітну структуру, частково через появу так званих дуплікованих кристалів в кристалічній структурі внаслідок деформації.

Враховуючи розташування подвійних кристалів, структура сталі TWIP може бути надзвичайно дрібнозернистою, іноді навіть нанозернистою, оскільки окреме зерно має розмір навіть менш як 100 нанометрів, і така структура є найбільш вигідною з точки зору міцності. При цьому міцність на розрив сталі TWIP може перевищувати 1000 МПа, що входить до діапазону промислового застосування.

Окрім марганцевого сплаву, сталі TWIP також містять 3% алюмінієво-кремнієвих сплавів. Через значну кількість таких компонентів питома вага сталей TWIP також набагато нижча, ніж у звичайних сталей, що є додатковою перевагою з точки зору зменшення ваги автомобіля.

Саме тому сталь TWIP відмінно підходить для кузовів автомобілів. Вона показує найкращі результати в краш-тестах, а також забезпечує значне зниження ваги. Ця група матеріалів є хорошим прикладом нових матеріалів, розроблених для користі та безпеки людини.

Тому, можливо, останнє слово в конструкціях автомобільних рам ще не сказане.

Коментарі