Первые системы управления двигателем внутреннего сгорания не имели обратной связи. При этом мотор мог работать как устойчиво и равномерно, так и с перебоями, а то и вообще заглохнуть. Для поддержания необходимого режима работы двигателя требовалось регулировать подачу воздуха и топлива, синхронизировать такт сжатия и момента зажигания.

Первые системы управления двигателем внутреннего сгорания не имели обратной связи. При этом мотор мог работать как устойчиво и равномерно, так и с перебоями, а то и вообще заглохнуть. Для поддержания необходимого режима работы двигателя требовалось регулировать подачу воздуха и топлива, синхронизировать такт сжатия и момента зажигания.

Устойчивость работы двигателя во многом зависела от предварительных настроек карбюратора, регулировок системы газораспределения и распределителя зажигания. Большинство компонентов были электромеханическими. Неудивительно, что вибрация, перепады влажности и температуры и некоторые другие факторы приводили к износу и рассогласованию работы элементов системы управления двигателем, а также к частым отказам. Все это требовало трудоемкого обслуживания.

Несмотря на внедрение новых технологий и повышение надежности подобных устройств управления, они все равно оказывались чрезмерно дорогими для серийного производства. На разработки компонентов для конкретных моделей автомобилей требовалось много времени, что также не способствовало достижению изначальных целей по созданию рыночного спроса на экономичные двигатели и повышению экологических стандартов.

Бензиновый кризис и рост стоимости нефти в 1970-х заставили многих автопроизводителей начать искать выход из сложившейся ситуации. Он был найден благодаря бурному росту электроники, которая стала постепенно внедряться и в автопроизводство, и в технические методы проектирования. В частности, повсеместно стали внедряться электронные системы управления двигателем, получившие название Engine Management Systems (EMS).

Роль кислородных датчиков в EMS

Кислородные датчики, получившие название лямбда-зондов, – один из главных источников информации для электронного блока управления двигателем. Принцип, на котором основан такой контроль параметров работы двигателя, прост и гениален.

Кислородный датчик – это электронное устройство, которое измеряет разницу концентрации кислорода (O2) в отработанных газах двигателя и в наружном воздухе. Электронный блок управления двигателем использует сигнал лямбда-зонда для оценки соответствия реальных и расчетных параметров работы двигателя. Слишком большое количество топлива или воздуха, поступающего в камеру сгорания, может стать причиной повышенного расхода топлива или, наоборот, неустойчивой работы двигателя на обедненной смеси. Кислородный датчик гарантирует надежность и точность передачи информации об отклонении состава смеси от заданного. На ее основании электронный блок управления двигателем регулирует количество топлива, впрыскиваемого в двигатель. Для обеспечения эффективной работы датчика он должен располагаться либо внутри, либо рядом с коллектором в выпускном тракте. Такие лямбда-зонды называют регулирующими.

В современных двигателях есть дополнительные кислородные датчики, определяющие эффективность работы каталитических нейтрализаторов. Их называют диагностическими.

DENSO Ceramics

DENSO Ceramics – ключевое подразделение компании DENSO, создающее автокомпоненты из так называемой «технической керамики».

Разработка, проектирование и производство изделий из таких высокотехнологичных материалов требует высочайшего мастерства и значительного опыта.

Мировую известность компании DENSO принесли два превосходных продукта, которые выпускает это подразделение: свечи зажигания и свечи накаливания. Благодаря уникальным свойствам применяемых керамических материалов эта продукция DENSO обеспечивает надежную электрическую и тепловую изоляцию в агрессивной и теплонагруженной среде камеры сгорания работающего двигателя.

Инженеры DENSO открыли, что керамические составы также могут применяться в качестве измерительных. Как только появились электронные системы управления двигателем, подразделение DENSO Ceramics нашло возможность создания датчиков, способных преобразовывать разницу в концентрации газов в электрическое напряжение. Было обнаружено, что диоксид циркония имеет необходимые для этого свойства при температурах свыше 400 градусов Цельсия. Компания DENSO была одним из пионеров, разработавших и начавших производство подобных датчиков для нужд автопроизводителей.

Высокая точность и надежность датчиков этого типа позволила автопроизводителям расширить набор конфигураций двигателей, удовлетворяющих требованиям по содержанию вредных выбросов. Сегодня кислородные датчики являются обязательным элементом любой электронной системы управления двигателем.

С момента своего появления лямбда-зонды прошли большой путь к совершенству. Главным образом возросло быстродействие. В 1980-е годы выход датчика на режим занимал несколько минут и двигатель это время работал без обратной связи. Повышенный уровень выброса вредных веществ, соответствующий этому режиму работы, не удовлетворял экологическим стандартам того времени. Требования к вредным выбросам постепенно ужесточались, и теперь время прогрева двигателя также регламентировано. Для сокращения времени активации датчика при холодном пуске двигателя в датчик раньше встраивали дополнительный керамический подогреватель. Сегодня этот подогреватель и чувствительный элемент – одно целое.

Кислородным датчикам последнего поколения требуется при холодном пуске двигателя менее семи секунд для начала передачи достоверных данных.

Инженеры разрабатывают технические решения и в других направлениях, в частности предупреждение прежде- временного выхода датчика из строя. Наиболее распространенные причины отказа – загрязнение и термический удар. Преимуществом датчиков DENSO являются уникальные защитные меры, которые позволяют обеспечить длительный срок их службы. Лямбда-зонды DENSO имеют специальное покрытие, двойной корпус чувствительного элемента и другие особенности конструкции.

Инженеры разрабатывают технические решения и в других направлениях, в частности предупреждение прежде- временного выхода датчика из строя. Наиболее распространенные причины отказа – загрязнение и термический удар. Преимуществом датчиков DENSO являются уникальные защитные меры, которые позволяют обеспечить длительный срок их службы. Лямбда-зонды DENSO имеют специальное покрытие, двойной корпус чувствительного элемента и другие особенности конструкции.

Новейшие разработки DENSO позволяют автопроизводителям использовать дополнительные возможности датчиков. Это одна из причин, по которой все японские и такие европейские автопроизводители, как Jaguar-Land Rover, Volvo, Renault и Ford, выбирают DENSO своим поставщиком.

Как работает система управления двигателем: технический обзор

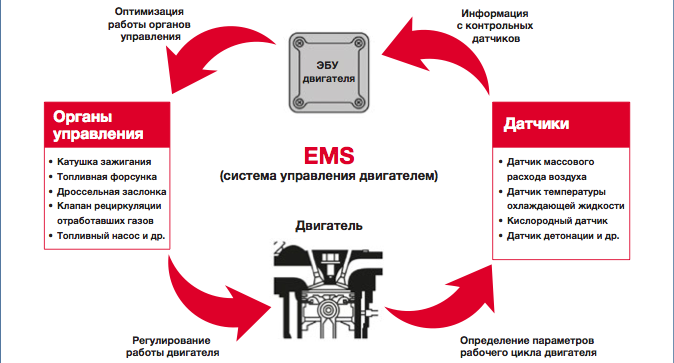

• Несколько датчиков отслеживают критические процессы, протекающие в двигателе и в навесном оборудовании. Вся информация поступает в электронный блок управления двигателем.

• Электронный блок управления обрабатывает информацию и на основе запрограммированных правил принимает решение о необходимости тех или иных действий.

• Исполнительные устройства получают команды от электронного блока управления для корректировки определенных параметров (момент впрыска топлива, пропускная способность клапана EGR (система рециркуляции отработавших газов), угол опережения зажигания, давление в топливной системе и т. д.).

• Результаты снова отслеживаются датчиками, и таким образом реализуется управление с замкнутой обратной связью.

• В современных автомобилях используется несколько электронных систем. Блок управления двигателем – часть единой бортовой электронной системы автомобиля, осуществляющей коммуникацию между различными электронными блоками управления (информационно-развлекательная система, система обеспечения безопасности и система кондиционирования воздуха).

• Системы управления двигателем продолжают совершенствоваться, растет их быстродействие, эффективность и надежность.

• Новые силовые установки с более высоким уровнем эффективности подразумевают использование более сложных систем управления двигателем и агрегатов нового поколения, таких как гибридная силовая установка.

Коментарі